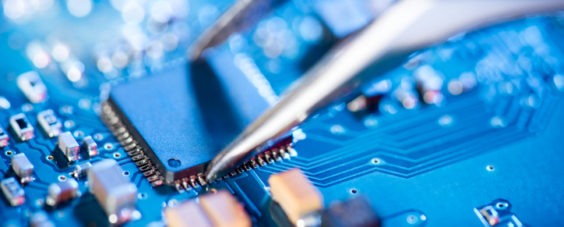

Wykończenie laminowanych płytek z obwodami drukowanymi polega na takim ukształtowaniu ich krawędzi, które umożliwi ich późniejszy montaż w urządzeniu docelowym. Istnieją dwie metody końcowej obróbki mechanicznej obwodów drukowanych, z których bardziej korzystne jest frezowanie. W naszym wpisie przedstawiamy informacje na temat tej metody kształtowania obwodów.

Zalety frezowania obwodów drukowanych, jako metody ich końcowej obróbki

Prawidłowo zaprojektowana obróbka mechaniczna, która stanowi końcowy etap produkcji obwodów drukowanych, wpływa na skrócenie czasu produkcji i obniżenie jej kosztów. Najbardziej powszechne metody tej obróbki to rylcowanie i frezowanie, przy czym rylcowanie to metoda, która jest wprawdzie tańsza, ale wiąże się z wieloma ograniczeniami. Jej najbardziej zauważalną wadą jest niska jakość krawędzi i większy rozrzut wymiarowy, zwłaszcza w odniesieniu do otworów.

Frezowanie płytek laminowanych jest opcją korzystniejszą, z uwagi na sposób prowadzenia narzędzia obrabiającego, czyli frezu, który porusza się ruchem posuwistym. Także okrągły przekrój narzędzia wpływa korzystnie na jego efektywność. Przy frezowaniu kształt płytki praktycznie nie ma znaczenia, narzędzie jest w stanie obrobić obwody o dowolnym kształcie, a nawet kształty złożone – okrągłe, zawierające wcięcia na krawędzi. Jest sprawne przy szerokim wachlarzu grubości laminatów. Pozwala na uzyskanie krawędzi o bardzo wysokiej jakości i ma węższą tolerancję wymiarową. Frezowanie kształtowe laminatów odbywa się na frezarkach CNC, czyli urządzeniach sterowanych numerycznie, co zapewnia bardzo dużą dokładność pracy.

Na czym polega frezowanie kształtowe laminatów?

Frezowanie obwodów drukowanych na płytkach laminowanych ma na celu ukształtowanie ich krawędzi. Na koszt i długość czasu obróbki frezarskiej obwodów drukowanych wpływa szereg czynników. Wśród nich do najważniejszych należą:

- długość drogi frezowania;

- liczba wejść i wyjść narzędzia frezerskiego, czyli ilość rozpoczętych odcinków frezowania;

- liczba narzędzi wykorzystanych podczas procesu;

- średnica narzędzi frezarskich;

Projektując program sterujący do frezarki należy wziąć pod uwagę powyższe czynniki, wybierając najbardziej optymalny sposób prowadzenia procesu. Stosowanie narzędzi o mniejszej średnicy konieczne jest przy kształtowaniu mniejszych otworów, ale prowadzenie takiego narzędzia na dłuższych krawędziach wydłuża czas procesu. Prawidłowe dobranie parametrów obróbki jest potrzebne, by uzyskać jak najlepszy efekt, w możliwie krótkim czasie i przy jak najniższym nakładzie kosztów.